3D列印現已被保時捷運用於打造原型車架構及經典車款備用零件等製程技術,就結果而言這項科技所生產的活塞,在重量上較傳統鍛造而成的活塞輕百分之十。此外,活塞上蓋處設置一處封閉式的冷卻通道,此為傳統工法製造所無法達成的創新技術。

保時捷911 GT2 RS的活塞零件採高純度金屬粉末結合雷射金屬熔合(LMF)工法製成,雷射光束會加熱、熔化金屬粉末表面,使其形成相對應的零件輪廓。此工法項目由保時捷與兩大合作研發夥伴Mahle與Trumpf共同發起;此外,由Zeiss所提供的精密量測技術也完美印證了以積層式製程所產出的零件,同樣擁有絕佳的品質與效能。

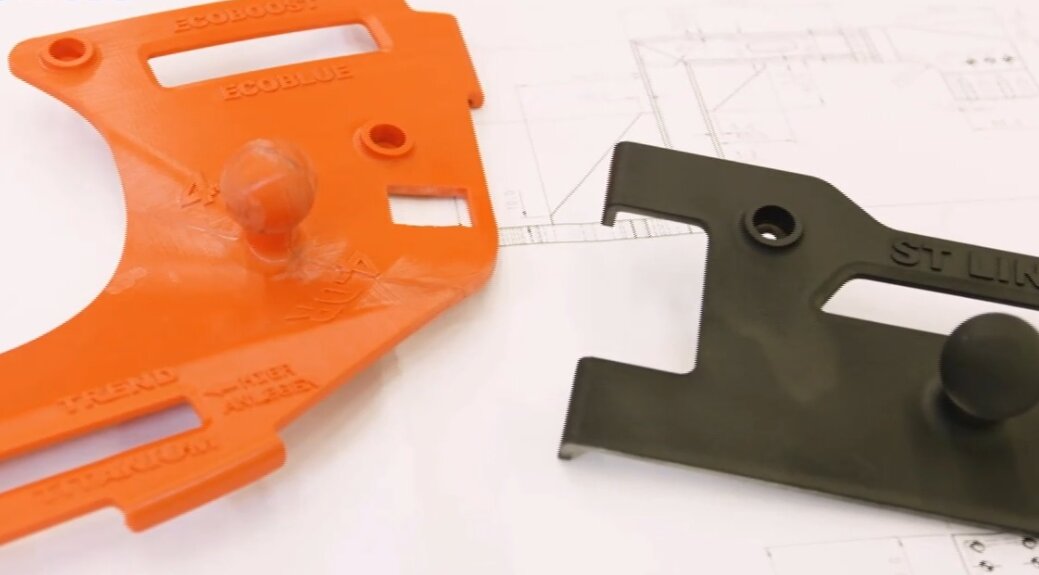

此外,保時捷經典車部門同樣使用此工法再造塑料、鋼與合金等現今無法用一般手法製造的備用零件;以959車款為例,裝配在變速箱內的離合器釋放桿便是由3D列印機製作。截至目前為止,共計約20項保時捷經典車的專屬零件是由此工法打造;而這項科技無論是在技術或經濟等面向,對保時捷的特殊、小型車款乃至於賽車運動項目都有極大的應用可能性。因此,3D列印技術為保時捷在產品與造車工藝上提供巨大發展潛力,而這也將在未來讓消費者更加深刻體驗保時捷迷人且個性化的跑車魅力。